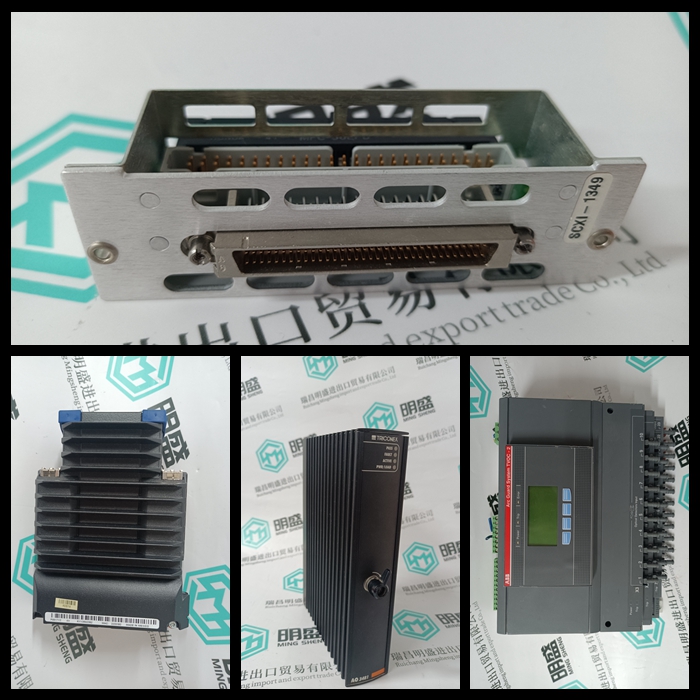

REXROTH KE310控制器处理模块

类目:力士乐

型号:KE310

全国服务热线:+86 15270269218

手机:+86 15270269218

微信:+86 15270269218

QQ:3136378118

Email:stodcdcs@gmail.com