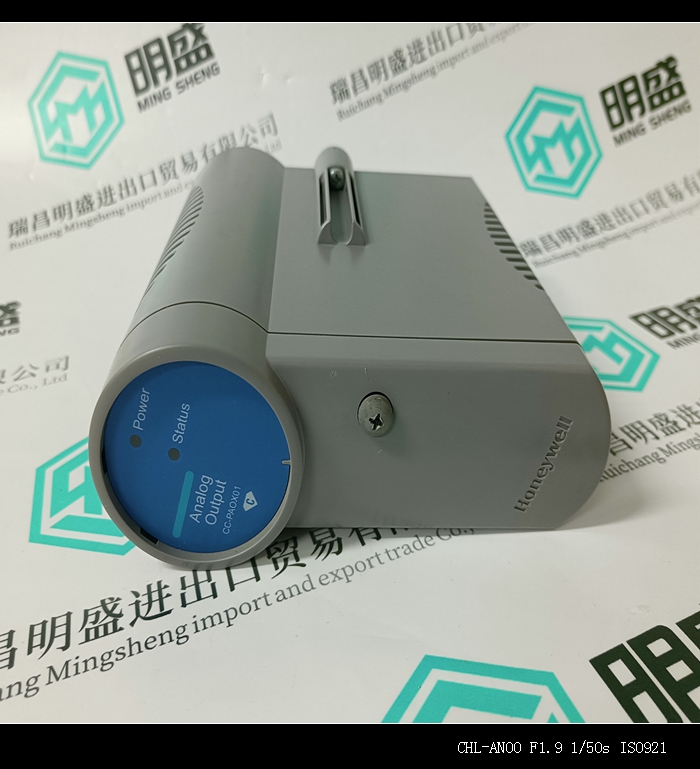

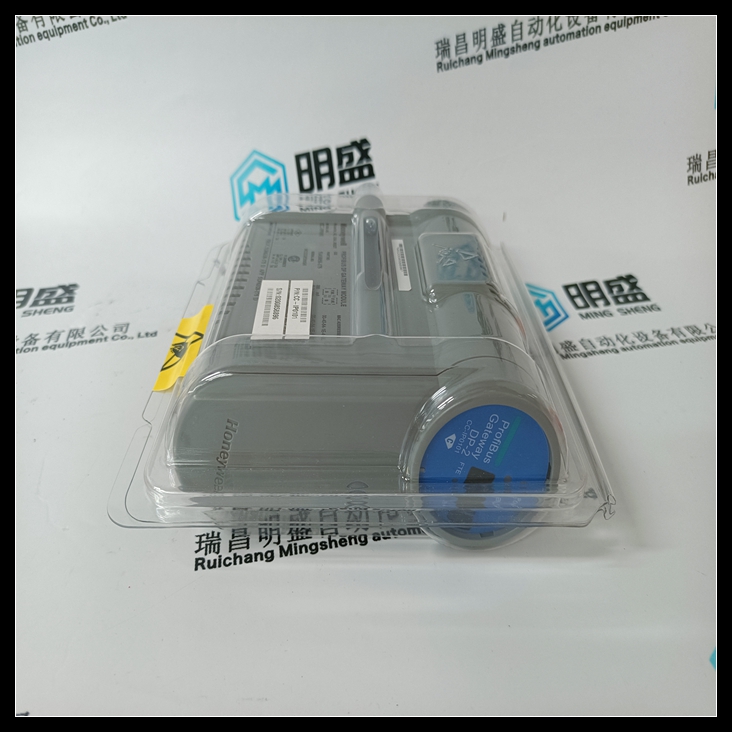

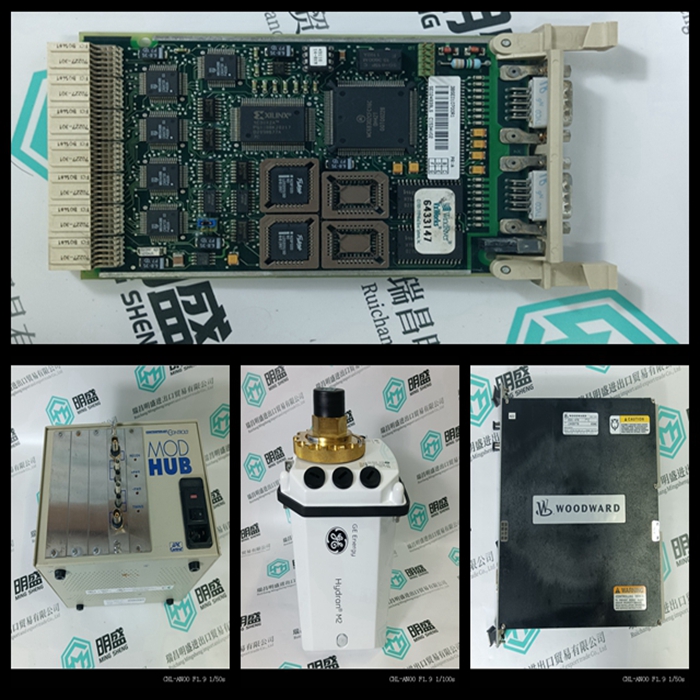

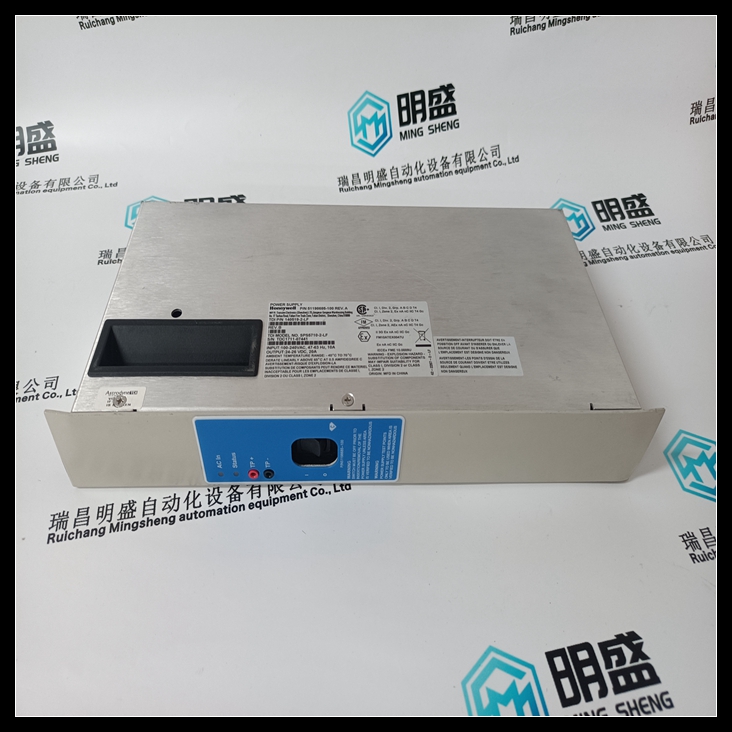

Honeywell RTU2020模块卡件长期供应

类目:HONEYWELL霍尼韦尔

型号:RTU2020

全国服务热线:+86 15270269218

手机:+86 15270269218

微信:+86 15270269218

QQ:3136378118

Email:stodcdcs@gmail.com